Dans l'industrie pharmaceutique de plus en plus concurrentielle, l'efficacité de la chaîne de production affecte directement les coûts d'exploitation et la réactivité au marché d'une entreprise. En tant que point de départ du processus d'emballage des médicaments, la performance du redresseur de flacons est d'une importance cruciale.

Un redresseur de flacons efficace et stable garantit que les flacons sont orientés et acheminés rapidement et avec précision vers les opérations suivantes, telles que le remplissage et le bouchage. C'est un équipement clé pour éliminer les goulets d'étranglement de la production et parvenir à une production automatisée continue.

Redresseur de flacons : Fonctions et types principaux

L'objectif fondamental et la variété des redresseurs de flacons sont essentiels pour optimiser les étapes initiales de l'emballage pharmaceutique.

Fonction principale du redresseur de flacons

La fonction principale du redresseur de flacons est d'organiser, d'orienter et d'acheminer en continu, automatiquement, des flacons vides désorganisés.

Il remplace efficacement la mise en place manuelle traditionnelle des flacons, ce qui augmente considérablement la continuité de la chaîne de production. Cette automatisation réduit considérablement l'intervention humaine, diminuant ainsi le risque d'erreur humaine et de contamination, ce qui est essentiel pour répondre aux normes de qualité élevées requises dans l'industrie pharmaceutique.

Types courants (classification par principe de fonctionnement)

Basés sur leurs mécanismes de fonctionnement, les principaux types de redresseurs de flacons comprennent :

1. Redresseur de flacons centrifuge

Principe de fonctionnement : Utilise la force centrifuge générée par un disque rotatif à grande vitesse pour propulser les flacons vers l'extérieur contre la paroi de confinement. À l'aide d'un rail de guidage, les flacons droits sont dirigés vers la sortie de décharge. Les flacons mal orientés (couchés ou goulot en bas) retombent dans le disque en raison d'un centre de gravité instable et sont recirculés jusqu'à ce qu'ils soient correctement positionnés pour la décharge.

Avantages : Très grande vitesse de fonctionnement, efficacité exceptionnelle et capacité élevée.

Inconvénients : Impartit un impact important, ne convient pas aux contenants fragiles ou en matériaux souples (par exemple, certains flacons en PET légers).

Applications : Principalement utilisé pour le redressement à grande vitesse de contenants ronds et durables pour l'eau, les boissons, la sauce soja, le vinaigre, etc.

2. Redresseur de flacons à plateau rotatif

Principe de fonctionnement : Les flacons sont alimentés sur un grand disque ou une table à rotation lente. Le périmètre est doté d'un rail de guidage extérieur fixe. Au fur et à mesure que le disque tourne, les flacons sont doucement culbutés et réorientés par contact avec le rail de guidage. Les flacons droits et correctement orientés sont guidés hors du disque dans le canal de décharge, tandis que les autres restent en recirculation pour une orientation ultérieure.

Avantages : Manipulation extrêmement douce, faible impact et bruit, bien adapté à une grande variété de formes de contenants (y compris carrés, rectangulaires, ovales).

Inconvénients : Le débit est généralement inférieur à celui des modèles centrifuges.

Applications : Idéal pour les contenants non ronds, les flacons cosmétiques, les flacons pharmaceutiques et les contenants où les rayures de surface doivent être minimisées (par exemple, les flacons en verre ou en plastique de qualité supérieure).

3. Redresseur de flacons à courroie

Principe de fonctionnement : Utilise deux courroies transporteuses parallèles fonctionnant à des vitesses différentes. La différence de friction qui en résulte provoque la rotation des contenants. Cette rotation, combinée à des rails de guidage stratégiques, oriente les flacons, ce qui permet de sélectionner ceux qui sont correctement positionnés.

Avantages : Mécaniquement simple, offre une flexibilité pour les applications personnalisées.

Inconvénients : Efficacité et capacité modérées ; la gamme d'applications est limitée à des types de contenants spécifiques.

Applications : Principalement utilisé dans les chaînes de production sur mesure ou non standard pour la manipulation de formes de contenants uniques ou difficiles.

efficace

Le choix du bon redresseur de flacons nécessite une évaluation multidimensionnelle pour s'assurer que l'équipement améliore réellement la vitesse et l'efficacité de la chaîne de production. Les principaux facteurs de sélection sont détaillés ci-dessous :

1. Capacité de production (flacons/minute - BPM)

C'est l'indicateur le plus crucial. La capacité maximale du redresseur choisi doit être supérieure ou égale à la vitesse prévue de l'ensemble de la chaîne de production. De plus, vous devez tenir compte d'une capacité de réserve de 10 % à 20 % pour faire face aux pics de production, en vous assurant que le redresseur ne devienne pas le goulot d'étranglement de la production.

2. Adaptabilité au type de flacon

Vous devez clairement définir vos besoins de production : Allez-vous utiliser un seul type de flacon à long terme, ou avez-vous besoin de changements fréquents entre différents formats ?

- Équipement dédié à un seul format : Offre généralement une plus grande efficacité et une structure plus simple.

- Équipement compatible multi-formats : Offre une flexibilité en s'adaptant à divers flacons grâce au remplacement de modules ou aux ajustements de paramètres. Bien qu'il offre une meilleure polyvalence, il peut impliquer un investissement initial et une maintenance plus complexes.

3. Fiabilité et stabilité

Les temps d'arrêt de la chaîne de production se traduisent par des pertes importantes. Par conséquent, le redresseur doit présenter un taux de défaillance et de temps d'arrêt extrêmement faible. Choisissez des équipements de marques réputées et assurez-vous que les composants critiques (tels que les capteurs et les moteurs) proviennent de fabricants reconnus. Cette approche est essentielle pour garantir une stabilité opérationnelle à long terme.

4. Automatisation et fonctions intelligentes

Les redresseurs modernes doivent intégrer des fonctionnalités avancées :

- Détection avancée par capteur : Fonctions telles que la détection des flacons manquants ou des flacons renversés.

- Alarmes et diagnostics automatiques des défauts : Systèmes qui identifient rapidement les problèmes.

- Système de contrôle PLC : Un automate programmable pour un fonctionnement précis et intégré.

Ces fonctions intelligentes permettent une identification rapide des problèmes, ce qui réduit considérablement le temps de dépannage et améliore l'OEE (Efficacité globale des équipements).

5. Facilité de maintenance et de nettoyage

La conformité aux normes GMP (Good Manufacturing Practice - Bonnes pratiques de fabrication) est obligatoire dans le secteur pharmaceutique. La conception de l'équipement doit :

- Être exempte de coins morts hygiéniques.

- Avoir des pièces de contact faciles à démonter et à nettoyer (idéalement adaptées au CIP/SIP - Clean-in-Place/Sterilization-in-Place - Nettoyage en place/Stérilisation en place).

Une structure mécanique simple et des directives de maintenance claires réduiront considérablement la difficulté et le temps consacrés à l'entretien de routine.

6. Utilisation de l'énergie et de l'espace

- La conception compacte minimise l'espace au sol requis, optimisant ainsi l'agencement de l'atelier.

- Des systèmes d'entraînement très efficaces et une conception économe en énergie contribuent à réduire la consommation d'énergie à long terme, ce qui est essentiel pour contrôler les coûts d'exploitation.

Comment évaluer un fournisseur de redresseurs de flacons

Choisir un bon équipement, c'est aussi choisir un bon partenaire.

Critères clés pour l'évaluation d'un fournisseur de redresseurs de flacons

Support technique et service après-vente : Étudiez le temps de réponse du fournisseur, le professionnalisme de son équipe de support technique et sa capacité d'approvisionnement en pièces détachées.

Études de cas clients et expérience réussie : Demandez des études de cas réussies dans le même secteur ou avec des applications similaires ; c'est la preuve la plus directe de la performance de l'équipement.

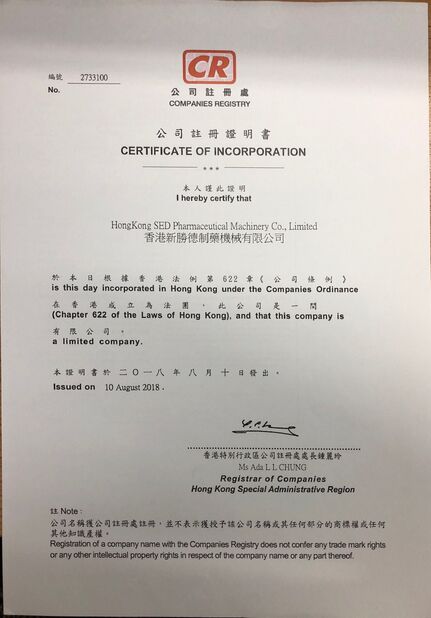

Certifications et qualifications : Assurez-vous que le fournisseur possède la certification du système de gestion de la qualité ISO 9001, que son équipement est conforme aux normes de sécurité CE et que la conception et les matériaux répondent aux exigences GMP.

Capacités de personnalisation : Si vos types de flacons ou vos processus ont des exigences spécifiques, la capacité du fournisseur à fournir un développement personnalisé est essentielle.

Stratégies pratiques pour améliorer l'efficacité de la chaîne de production pharmaceutique

Au-delà de la sélection du bon équipement, vous pouvez améliorer davantage l'efficacité de la production grâce aux stratégies suivantes :Optimiser l'agencement de la chaîne de production : Assurer une connexion fluide entre le redresseur de flacons, la remplisseuse et la boucheuse

afin de minimiser la distance que les flacons doivent parcourir.

Maintenance et étalonnage réguliers : Gardez la cuve vibrante, les rails de guidage et les capteurs propres et précisément étalonnés pour éviter les temps d'arrêt et les erreurs de fonctionnement.

Optimiser les paramètres de fonctionnement : Ajustez l'intensité des vibrations, la vitesse du convoyeur et l'angle d'orientation en fonction des différents types de flacons pour obtenir le meilleur débit et la meilleure fluidité possible.

Conclusion

Bien que le redresseur de flacons puisse être un petit composant, c'est le dispositif « gorge » qui assure le fonctionnement efficace et stable de l'ensemble de la chaîne d'emballage pharmaceutique. Un processus de sélection scientifique et bien informé fait plus que simplement augmenter immédiatement la vitesse de la chaîne de production ; il offre à l'entreprise une stabilité de production à long terme et des économies de coûts importantes.Si vous souhaitez obtenir des informations plus détaillées sur les produits, organiser des tests d'équipement ou consulter une solution personnalisée, n'hésitez pas à nous contacter

Votre message doit contenir entre 20 et 3 000 caractères!

Votre message doit contenir entre 20 et 3 000 caractères! Merci de consulter vos emails!

Merci de consulter vos emails!  Votre message doit contenir entre 20 et 3 000 caractères!

Votre message doit contenir entre 20 et 3 000 caractères! Merci de consulter vos emails!

Merci de consulter vos emails!